Come funziona il sistema Kanban della gestione dell'inventario

L'obiettivo di un sistema di inventario Kanban è mantenere continuamente la quantità minima di scorte. Il punto geniale del modo in cui il supermercato gestiva l'inventario consisteva nel disporre solo degli articoli che si prevedeva di vendere in un determinato momento. Ad esempio, il supermercato non ordinava altre scatole di sardine quando ce n'erano già molte nelle scorte. Al contrario, la merce venduta veniva monitorata presso il supermercato e reintegrata di conseguenza. Quando Toyota ha implementato il TPS nella sua fabbrica, l'azienda ha anche introdotto sei regole.

Le sei regole di Toyota per sistemi Kanban efficaci

- Il cliente (lato a valle) elabora gli articoli da prelevare nelle precise quantità specificate mediante il Kanban.

- Il fornitore (lato a monte) produce articoli nelle quantità e sequenze precise specificate mediante il Kanban.

- Nessun articolo viene prodotto o spostato senza un Kanban.

- Un Kanban dovrebbe accompagnare ogni articolo, ogni volta.

- Difetti e quantità errate non passano mai al processo successivo a valle.

- Il numero di Kanban viene ridotto attentamente per diminuire le scorte e svelare i problemi.

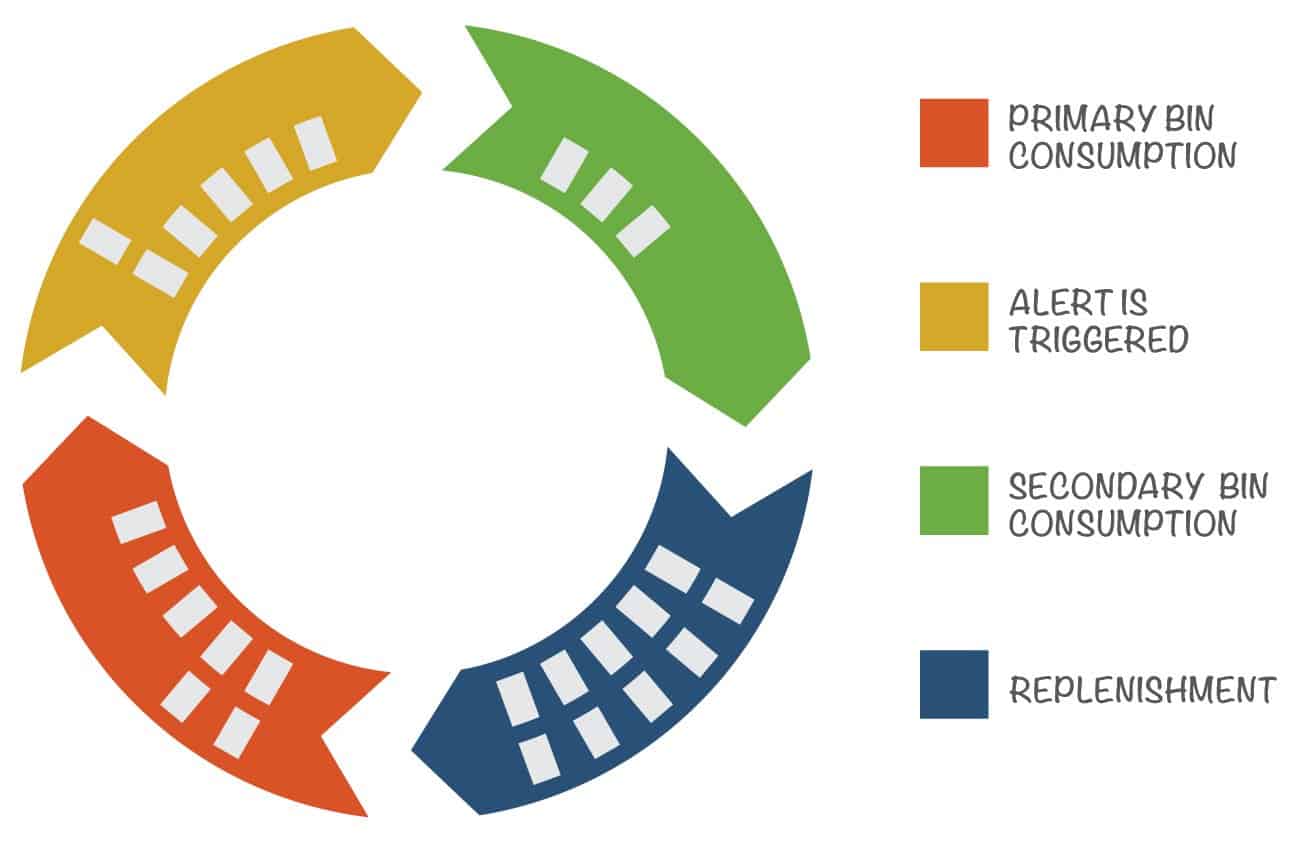

Allo stesso modo, il sistema Kanban allinea le esigenze dell'inventario con ciò che viene utilizzato in realtà, realizzando sistemi spesso chiamati "pull". Quando le scorte di un articolo specifico sono in esaurimento, al fornitore viene segnalato di procedere con una nuova spedizione e il segnale di inserire un altro ordine viene tracciato attraverso il ciclo di reintegrazione. In questo modo, è semplice tenere traccia di quanto spesso sia necessario reintegrare le merci. In un sistema di inventario Kanban, un'azienda può utilizzare cartellini o contenitori Kanban per segnalare quando occorre reintegrare le merci in magazzino.

Nel sistema a contenitori Kanban, le aziende si affidano a segnali visivi per avviare il processo di reintegrazione. I lavoratori hanno due contenitori dell'inventario e lavorano nelle forniture in un contenitore prima di passare all'altro. Quando il primo contenitore è vuoto, invia un trigger per riordinare l'inventario. Idealmente, nel momento in cui un lavoratore raggiunge la fine di un secondo contenitore, le scorte in magazzino saranno reintegrate. Prima di determinare la quantità di scorte in un contenitore, è importante sapere quanto tempo richiederà ricevere un nuovo inventario dal fornitore. Le scorte che non possono essere reintegrate dal momento che il secondo contenitore si svuota causano un ritardo nella produzione.

Vantaggi e ostacoli di un sistema di inventario Kanban

L'approccio logico di Kanban al monitoraggio dei livelli di inventario e al soddisfacimento della domanda dei clienti ha un senso a livello aziendale. Tuttavia, ci sono alcune cose da tenere in considerazione prima di poter mettere in atto un sistema solido. Comprendere i numerosi vantaggi e i potenziali svantaggi dell'utilizzo di un sistema di inventario Kanban aiuterà a garantire che il team abbia successo nell'implementazione di Kanban.

7 vantaggi di un sistema di inventario Kanban

Ecco alcuni dei vantaggi dell'utilizzo di un sistema di inventario e gestione Kanban:

- Riduce i livelli e i costi dell'inventario: quando non hai molto inventario da custodire, c'è più spazio disponibile per lavorare. Inoltre, avere solo la quantità di scorte di inventario necessarie fa risparmiare denaro, perché non spenderai le entrate aziendali per acquistare articoli che non verranno utilizzati.

- La necessità è determinata dalla domanda del cliente: sarai in grado di identificare facilmente quale dei tuoi prodotti sta vendendo bene, poiché lo reintegri solo quando l'inventario è in esaurimento. Se le parti necessarie per un articolo vengono reintegrate raramente, probabilmente non è un prodotto ad alta domanda.

- Nessun deposito nell'area di produzione: con Kanban, le parti vengono consegnate solo alla linea di produzione quando necessario. Questo risparmio di spazio sgombra la linea di produzione, per cui i lavoratori hanno più spazio per assemblare il prodotto.

- Fornisce report sull'avanzamento ai manager: il software Kanban può fornire analisi che mostrano la quantità fabbricata di prodotto e quanto tempo richiede. Un software potente di inventario Kanban può generare diversi report che aiutano i manager a pianificare, organizzare e migliorare il flusso di lavoro.

- Riduce l'inventario obsoleto: se un'azienda produce merci di inventario in eccesso, spesso queste occuperanno un'area del magazzino per lunghi periodi di tempo; le aziende devono decidere cosa fare con il surplus (vendere, dare via o scartare). Inoltre, quando le scorte non vengono toccate immediatamente, può essere difficile determinare se ci sono unità danneggiate. Non puoi si aspettare che il difetti saltino fuori nell'area di produzione, magari sei mesi dopo la lavorazione, quando non c'è molto da fare.

- Impedisce la sovrapproduzione: quando si producono solo gli articoli necessari (determinati dalla domanda dei clienti), è improbabile che si crei una pila di prodotti in eccesso che resteranno invenduti.

- Inventario Lean: come accennato precedentemente in questo articolo, Kanban funziona bene con la produzione Lean. Usare Kanban in combinazione con la produzione Lean significa non disporre di scorte eccessive, cosa che aiuta a eliminare articoli obsoleti o difettosi.

Gli ostacoli da superare quando si implementa un sistema di inventario Kanban

I vantaggi di un sistema Kanban sono numerosi e fanno risparmiare denaro e aumentare l'efficienza. Tuttavia, prima di impostare un sistema di inventario Kanban ci sono alcune cose da tenere a mente. Dovrai monitorare da vicino la quantità di inventario attualmente utilizzata, in modo da sapere la quantità da ordinare al momento della reintegrazione. Questo processo richiede tempo, quindi aspettati una fluttuazione iniziale nei livelli di contenitori mentre delinei i modelli di inventario, e quindi le esigenze. Tieni presente che potresti avere una rallentamento nella produzione mentre delinei i livelli Kanban.

Per determinare quanti articoli devono essere inseriti in ogni contenitore, devi sapere il tempo che un fornitore impiega per consegnarli. Quindi, tieni conto di quel tempo quando determini quanti articoli mettere in ogni contenitore. Ad esempio, se metti cinque articoli in ogni contenitore e ci vogliono 10 giorni prima che attraversino il contenitore, il fornitore deve consegnare le nuove scorte entro 6/8 giorni per evitare ritardi nella produzione.

Formula per aiutare a sviluppare un sistema di inventario Kanban a due contenitori

Per un sistema di inventario e pianificazione Kanban efficace, è necessario comprendere a fondo il flusso di inventario esistente e il processo di reintegrazione. Sebbene ci vorranno probabilmente alcuni tentativi prima che il sistema funzioni senza intoppi, alcune formule Kanban possono aiutarti nella configurazione iniziale. Ecco un'equazione Kanban sviluppata da Oracle:

Numero di Kanban = (C-1)*S=D*A*(L+SSD)

- C: Numero di cartellini Kanban

- S: Dimensioni del Kanban

- A: Allocazione presente

- L: Tempo necessario per rifornire l'inventario

- D: Domanda giornaliera media di un determinato prodotto

- SSD: Giorni di scorte di sicurezza

Software di controllo dell'inventario Kanban

Grazie ai codici a barre, ai tag RFID e al software, negli ultimi anni è più facile tenere traccia dei livelli e degli andamenti dell'inventario. Sono disponibili molte soluzioni software per l'inventario Kanban che aiutano a automatizzare il processo. Sebbene il sistema a due contenitori fisici possa essere in effetti sulla linea di produzione, il software di inventario Kanban utilizza cartellini collegati a codici a barre o tag RFID nei contenitori e a un database elettronico per tracciare e rifornire l'inventario.

Un solido sistema di inventario Kanban automatizzato sarà in grado di gestire la catena di fornitura completa. Il sistema è in grado di segnalare e inserire un ordine di reintegrazione quando il primo contenitore è in esaurimento, nonché monitorare i tempi di consegna e rifornimento per garantire che la giusta quantità di scorte sia sempre disponibile sulla linea di produzione. Inoltre, i manager possono utilizzare il sistema di inventario per generare report sulla produttività e vedere quali prodotti stanno vendendo. Poiché questi sistemi di inventario basati su pull si estendono su una serie di reparti aziendali, devono essere gestiti da un team interfunzionale e consentire alle parti interessate di visualizzare e agire in tempo reale sui dati.

5 aziende che utilizzano il sistema di inventario Kanban per aumentare l'efficienza e risparmiare

Anche se Kanban ha origine in fabbrica, può essere utilizzato in qualsiasi settore per gestire meglio la fornitura di prodotti. Ora che sai come funziona un sistema di inventario e gestione Kanban e come utilizzarne uno può farti risparmiare denaro e aumentare la produttività, scopri come viene utilizzato al giorno d'oggi in diversi settori.

- Gestione dei carrelli medicali

Presso l'ospedale pediatrico di Seattle, articoli quali divise chirurgiche, tubazioni specialistiche, cateteri e morsetti scarseggiavano. Essendo articoli imprescindibili in ambito sanitario, gli infermieri hanno iniziato a stoccare merci in luoghi casuali intorno all'ospedale per garantire di avere gli articoli necessari per trattare i pazienti. Questo inventario non standardizzato causava ritardi e il tempo che il personale medico dedicava a reintegrare gli articoli andava pesantemente a discapito delle attività alle quali il personale è effettivamente destinato: aiutare e trattare i pazienti.

L'ospedale ha implementato un sistema Kanban a due contenitori da BlueBin per risolvere la situazione. Dopo aver analizzato i dati e il flusso di lavoro per un anno, l'azienda ha determinato i livelli ottimali di scorta che devono presenti nei contenitori. Il magazzino è stato rinvigorito con un sistema Kanban a due contenitori. Quando un contenitore è vuoto, viene inviato all'ufficio centrale per il rifornimento, in cui i codici a barre nel contenitore vengono scansionati e viene effettuato un nuovo ordine. Il personale ospedaliero può visualizzare la dashboard dell'inventario Kanban in qualsiasi momento per vedere ogni pezzo della catena di fornitura. Con il passaggio a Kanban, lo spazio di deposito si è ridotto, l'ospedale ha risparmiato senza dover scartare merci scadute e il personale medico ha avuto più tempo da dedicare alle persone. - Un'azienda elettronica che lo usa per evadere gli ordini online

Milwaukee Electronics, un'azienda di progettazione e produzione di parti per elettronica medica, industriale e di consumo, nonché per clienti del settore aerospaziale, ha avviato il servizio Screaming Circuits all'inizio degli anni 2000. Si tratta di un servizio di assemblaggio QTA chiavi in mano basato su Internet, che permette la creazione di prototipi e la produzione di piccoli volumi. I clienti utilizzano esclusivamente il sito Web dell'azienda per generare preventivi e inserire ordini. Per garantire una consegna rapida degli ordini, Screaming Circuits utilizza un sistema Kanban per i clienti a contratto. L'azienda offre un inventario pari a due settimane e crea programmi personalizzati con i fornitori per garantire che il tempo di consegna del rifornimento sia di due settimane, in modo che i clienti non siano mai a corto di parti. Di conseguenza, quando i clienti inseriscono un ordine nel pomeriggio, possono ricevere il prodotto la mattina successiva. - Azienda produttrice di sensori semplifica la gestione della rete di fornitori

Dynisco, leader nella lavorazione della plastica e nella produzione di sensori di pressione privi di mercurio, aveva bisogno di ridurre il costo dell'inventario in eccesso e migliorare l'efficienza e la produttività delle risorse esistenti. Per affrontare questi problemi, l'azienda ha implementato le best practice di progettazione per produzione e assemblaggio. Dynisco è riuscita a semplificare le progettazioni di nuovi prodotti, standardizzare i costi e migliorare la gestione dei fornitori.

Purtroppo ci sono stati comunque problemi in termini di tempi di esecuzione e qualità. L'azienda ha cercato di alleviare questi problemi con un sistema Kanban manuale. Sicuramente il sistema di inventario Kanban ha aiutato il flusso di materiali e migliorato i tempi di risposta dei clienti. Tuttavia, Dynisco disponeva ancora di un inventario eccessivo, quindi si è passata a SyncKanban per automatizzare il sistema. Il nuovo sistema di inventario Kanban ha fornito dati accurati sull'inventario e sui fornitori in un tempo inferiore rispetto alla procedura manuale. Il sistema di rifornimento dell'inventario pull SyncKanban si integra facilmente con i prodotti ERP, CRM e finanziari esistenti. Passando a un sistema di inventario Kanban automatizzato, l'azienda ha ridotto l'inventario attivo del 40% in tutte le strutture. - Reintegrazione delle forniture automobilistiche per una carrozzeria

Suburban Collision Center gestisce tre carrozzerie e cercava un modo per migliorare i profitti. Come molte carrozzerie, non facevano un inventario di fine mese, quindi non erano sempre sicuri di quali (e quante) scorte avevano in magazzino. Avevano bisogno di organizzare l'inventario e sviluppare un metodo coerente applicabile in ogni sede. L'azienda è passata all'inventario Lean di Sherwin-Williams, in cui viene utilizzato Kanban. Con questo sistema, le forniture vengono inserite in carrelli che tutti i tecnici utilizzano. Quando un carrello è vuoto, il tecnico scansiona il codice a barre e il nuovo inventario viene ordinato automaticamente. Il nuovo sistema ha migliorato la produttività, semplificato la fornitura di scorte dell'azienda, aumentato il ROI e aiutato i tecnici a realizzare un prodotto di qualità. - Azienda ortopedia che consolida l'inventario

In campo medico, i fornitori stanno riscontrando margini di riduzione a causa dei costanti rimborsi rifiutati. Nel settore dei prodotti ortopedici, le aziende fabbricano un volume di prodotto inferiore, quindi potrebbero non vedere immediatamente i vantaggi di un sistema di inventario Kanban. Tuttavia, dj Orthopedics, un'azienda che crea prodotti di riabilitazione, rigenerazione e riparazione non operatori, ha provato il metodo Kanban. In uno degli stabilimenti dell'azienda è stato installato un dispositivo Kanban laterale a cinque lati con cartellini Kanban per molti dei prodotti archiviati nell'inventario. Quando gli articoli devono essere riforniti, un cartellino avvisa i fornitori e il team che gestisce il magazzino. Questo sistema aiuta a ridurre le dimensioni del magazzino e i tempi di produzione. Implementando un sistema di inventario Kanban insieme ad altre pratiche di produzione Lean, l'azienda ha potuto migliorare il proprio processo di consegna nei tempi previsti e continua ad aumentare i profitti nonostante i cambiamenti nel settore sanitario.

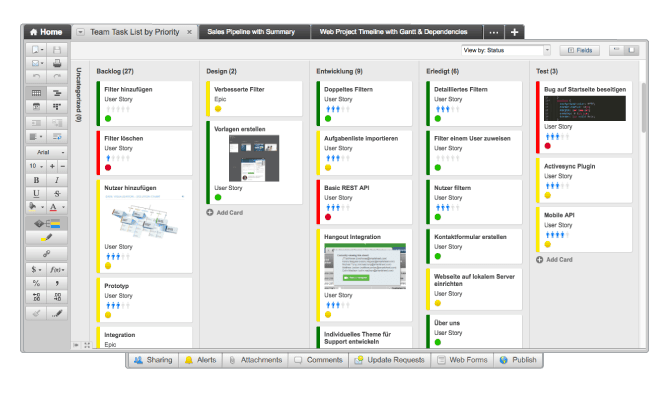

Prova la Visualizzazione cartellino Smartsheet per una migliore visibilità sulla gestione dell'inventario Kanban

Potenzia il rendimento dei tuoi dipendenti con una piattaforma flessibile progettata per soddisfare le esigenze del tuo team e capace di adattarsi alle condizioni mutevoli del lavoro. La piattaforma Smartsheet semplifica la pianificazione, l'acquisizione, la gestione e la creazione di report sul lavoro da qualsiasi luogo, aiutando il tuo team a essere più efficace e ottenere di più. Crea report sulle metriche chiave e ottieni visibilità in tempo reale sul lavoro mentre accade con report di riepilogo, pannelli di controllo e flussi di lavoro automatizzati creati per mantenere il tuo team connesso e informato. Quando i team hanno chiarezza sul lavoro da svolgere, possono ottenere maggiori risultati in meno tempo. Prova Smartsheet gratuitamente, oggi.